型号:

介绍

硝化反应是一个引入硝基基团的反应过程(-NO₂)进入有机分子,是有机化学工业中最重要的单位反应之一。传统的搅拌坦克反应堆的效率低,传热较低,安全性差,大量混合酸和困难的废酸处理。随着环境和安全法规变得越来越严格,化学制造业越来越希望连续流动处理是一种风险较小,更高效且代价较低的传统批处理处理。

乳液的微通道连续硝化反应器系统大大降低了反应体积并提高了热交换效率。它已成功应用于工业生产。

优势

●更安全: 微通道反应器的总液体固定较低,特异性表面积较大和高传热效率。它可以消除硝酸反应随时间产生的大量热量,从而降低反应的风险。

●更有效: 微通道中的流体处于高度湍流状态,反应物迅速均匀混合,使反应和产生效率更高。对于某些受质传限制的硝化反应,这将更加明显。

●质量更好: 反应条件易于准确控制,例如温度,压力,材料比等,可以使反应在更稳定的环境中进行,减少侧反应的发生并提高产物纯度。

●绿色: 减少原材料的使用和能耗,减少废物酸和绿色和环保的治疗成本。

●更灵活: 灵活且通用的系统专为过程开发而设计,从实验室研究到工业生产,易于扩展过程。

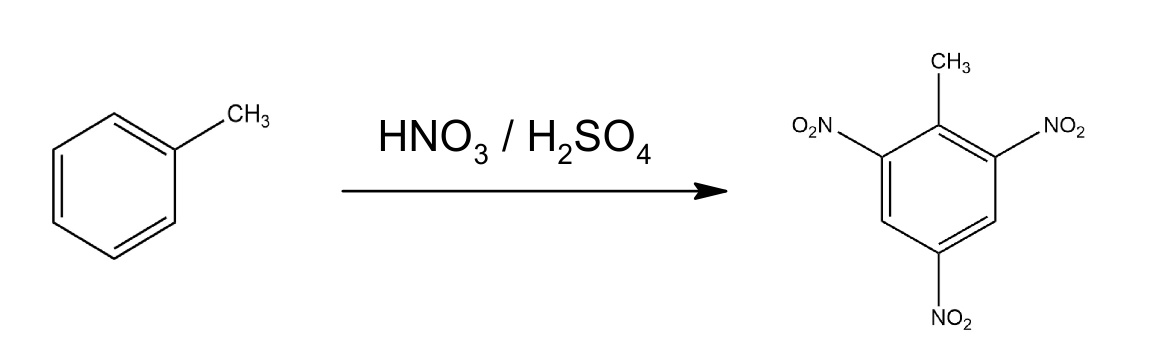

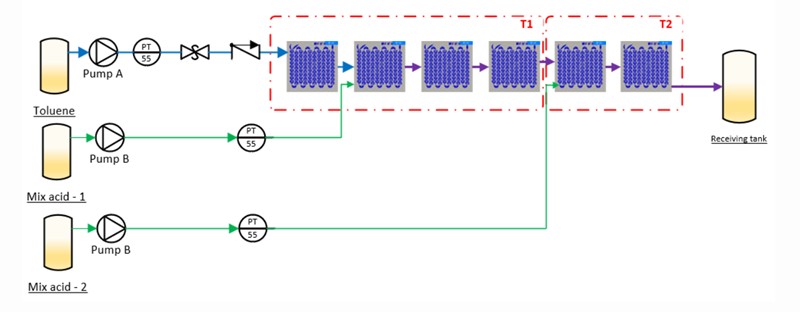

1。用于生产TNT的微反应器

在存在浓硫酸作为催化剂的情况下,甲苯与浓硝酸经历硝酸反应,逐渐产生单硝基苯甲酸,二硝基苯甲酸和TNT。

• 原料: 甲苯,浓硝酸和硫酸,确保纯度和浓度满足反应要求。

•喂养系统: 喂养 甲苯,硝酸和硫酸以一定比率和流速通过高精度测光泵以一定比率和流速为玻璃微反应器的微通道。它包含三个泵,一个用于甲苯,两个用于混合酸。该泵需要对浓酸腐蚀具有抵抗力,通常选择PTFE或HC276材料。

•反应过程: 该反应具有2个步骤 - 甲苯和DNT的第二步合成TNT的第一步合成DNT,DNT的温度低于TNT的温度。

•温度和压力: 温度。范围为-40〜200℃,玻璃的最大压力为1.8mpa,金属的最大压力为7.0MPa。

•红水和酸的酸可以减少80%,能量可以节省60%,使用寿命超过10年。

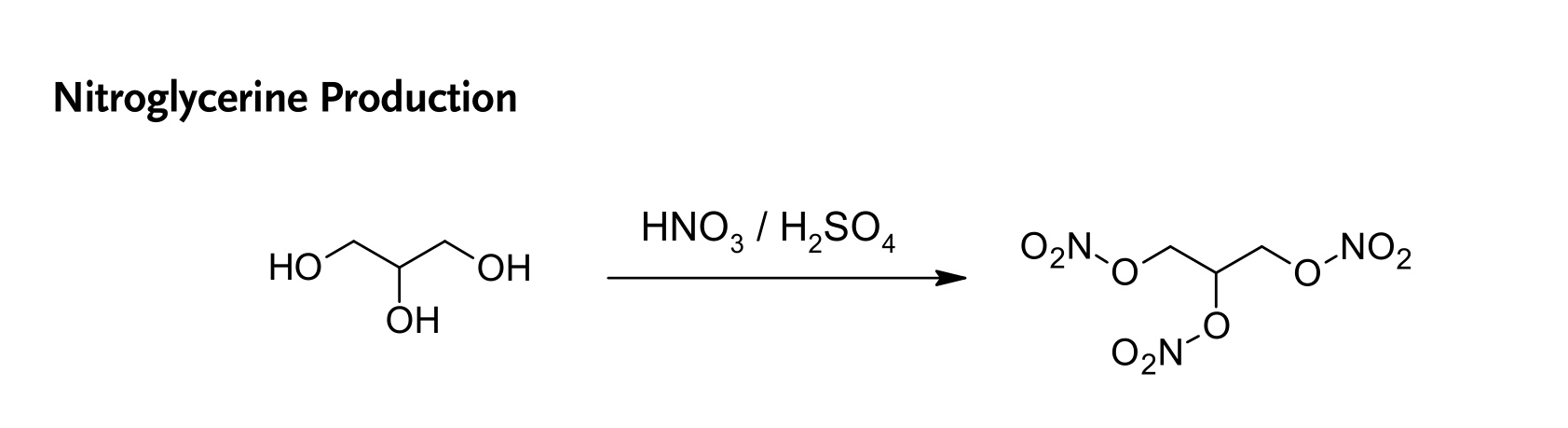

2。用于使用硝酸甘油生产的微反应器

硝酸甘油是药物级的,用作急性心脏梗塞的药物。这需要高选择性和低水平的杂质。

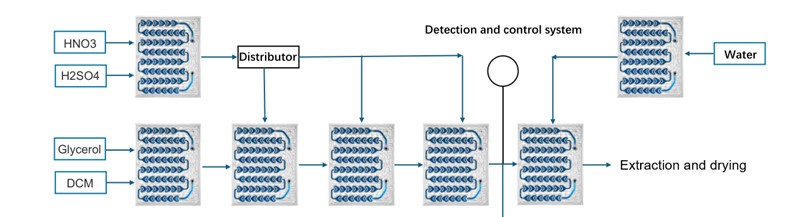

首先在微反应器中实现了反应。在第二步中,添加了一个用于洗涤和干燥的纯粹单元。

1。通过低温微反应器芯片将浓硫酸和硝酸混合;

2。输入甘油和二氯甲烷到混合器中;

3。混合酸溶液通过分配者分布在反应芯片上,以与甘油反应。

4。反应产物与冷却水混合以淬灭,然后萃取并干燥。

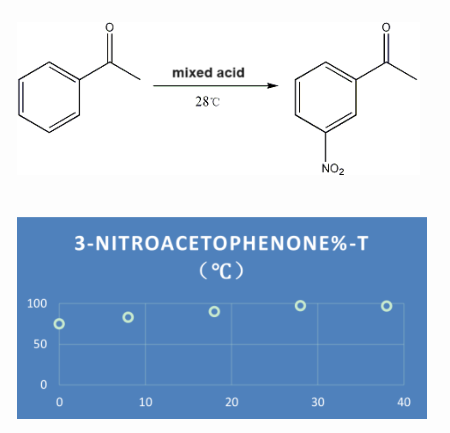

3。药物中间M-硝基乙烯酮的案例研究:

使低温反应在室温下进行,增强过程并提高产品纯度和过程选择性。

元硝基乙烯酮,也称为3-硝基苯乙酮,是一种常用的API中间体。它通常被用作制药行业的上游原材料,以合成具有高附加值的下游产品。它通常在制药行业中用于制备肾上腺素药物。

可以通过还原制备元氨基乙烯酮。

传统的间歇过程通过与混合酸反应来制备该产品。但是,该过程释放了大量热量,需要控制混合酸的滴水速率,这使得操作效率低下,并且过程放大过程需要解决许多热平衡问题。

在使用CM-T-V4微通道反应器转化此间歇过程转换为连续流动过程后,反应温度在28°C下稳定控制,产品纯度为97.2%(粗糙产生),产量为95.7%。

CM-T-V4(SS)玻璃微反应器过程指数:

产品纯度:97.2%(HPLC)

产量:95.7%

流速:6.4ml/min

压降:6bar

温度:28℃ (反应堆需要在-13处受到控制℃)

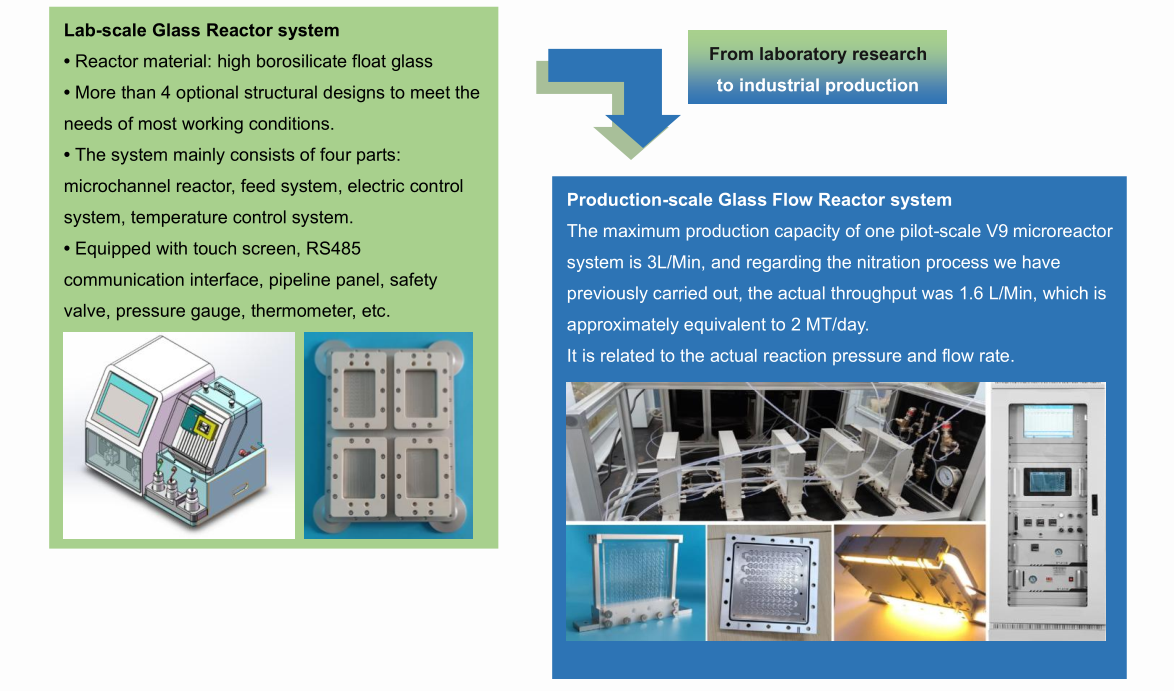

从实验室研究到工业生产

相关产品

型号:

CM-D系列连续流动反应器是一种高通量玻璃微反应器,该玻璃微反应器是从高硼硅酸盐浮子玻璃处理的。四层结构设计包括反应堆中的热交换器,以降低空间占用率。

型号:

CM-T是一种手动操作的无金属连续流微通道反应器系统,用于反应筛选和过程优化。 它的模块化设计使用户灵活地对进料线的数量,反应堆类型和音量。

CM-DM&PM Flow Microchannel Reactor(Metal)

型号:

The welded metal micro-reactor adopts the latest seamless welding technology, which realizes the welding在整个平面而不是焊接角中,通过一个特殊的过程,可以在不处理焊缝的情况下实现高强度的全表面焊接,从而大大降低了处理难度。

导航

电话: +86 10 6708 6287

传真: + 86 10 6708 5997

邮箱: info@laryee.com

地址: 北京市西城区广安门外大街248号